在傳統認知中,工廠物流管理軟件往往被視為一套后臺的、靜態的數據記錄與調度工具,其核心是報表、庫存數字和手動指令。隨著以自動導引運輸車(AGV)為核心的智能料箱搬運系統的深度集成,現代工廠物料管理系統的軟件開發正在發生一場深刻的認知革命。它不再僅僅是“管理”物料,而是正在演變為一個實時、動態、自主決策的“物流中樞神經系統”。

一、 從靜態數據到動態實體的飛躍

傳統的物料管理軟件(如WMS)處理的是“位置”和“數量”的靜態快照。而集成了AGV料箱系統的軟件,其管理對象升級為了“移動的智能載體”。每一個料箱AGV都是一個具有唯一身份、實時位置、任務狀態、載貨信息甚至健康狀態的動態數據節點。軟件研發的核心從處理表格數據,轉向了管理一個由數十甚至上百個移動智能體組成的“蜂群”,需要實時通信、協同調度與異常處理。這要求軟件架構必須具備高并發、低延遲、高可靠性的特質,類似于物聯網平臺與實時操作系統的結合。

二、 從計劃驅動到實時響應的范式轉移

舊有系統多基于生產計劃(MPS/MRP)生成相對固定的物料配送指令。AGV料箱系統的引入,使得物流軟件能夠與制造執行系統(MES)、設備監控系統進行毫秒級的數據交互。軟件可以根據生產線實時消耗、設備狀態、工序節拍動態生成配送任務,實現“按需即送”的精準物流。例如,當傳感器檢測到線邊庫料位低于閾值時,系統能自動觸發最近的空閑AGV執行補料任務。這種實時響應能力,將物流從支持環節提升為驅動生產流暢度的關鍵引擎,軟件研發的重點也轉向了智能算法(如路徑規劃、任務分配、擁堵預測)的深度優化。

三、 從人找料到料找人的場景重構

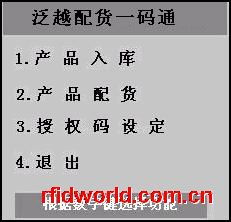

AGV料箱系統實現了物料在倉庫、產線、站點間的全自動流轉。配套的軟件管理界面不再是復雜的操作臺,而更像一個“物流交通指揮中心”的全景視圖。操作人員從繁重的搬運、查找工作中解放出來,轉而進行監控、分析和異常干預。軟件研發的UI/UX設計理念也隨之改變,強調可視化、預警化和一鍵化。通過數字孿生技術,在虛擬世界中實時映射整個物理物流過程,實現透明化管理和模擬優化,這極大地提升了管理效率和決策科學性。

四、 從孤立系統到生態集成的角色升華

一套先進的AGV物料管理軟件,絕不是一個孤立的存在。它需要無縫對接ERP(企業資源計劃)、WMS(倉庫管理系統)、MES(制造執行系統),甚至與電梯、自動門、充電樁等基礎設施互聯。其研發過程已成為一個復雜的系統工程,涉及多種通信協議(如5G、Wi-Fi6)、接口標準和數據融合。軟件扮演著“粘合劑”和“翻譯器”的角色,將物流流、信息流、控制流融為一體,構建起真正的智能工廠數據閉環。

五、 對物流軟件研發團隊的挑戰與要求

這種認知的改變對研發團隊提出了全新要求:

- 復合知識結構:需要同時精通軟件工程、自動化控制、物流規劃和數據分析。

- 算法能力:路徑規劃、調度優化、機器學習預測算法成為核心競爭力。

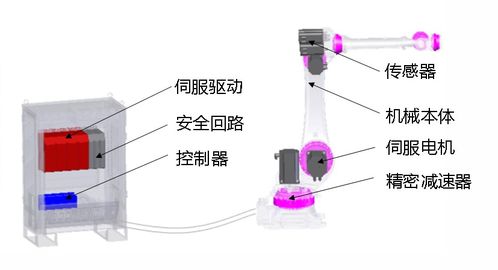

- 對硬件的理解:必須深刻理解AGV的機械結構、傳感器特性、導航原理,才能開發出穩定高效的底層控制與通信模塊。

- 高可靠與安全設計:系統7x24小時運行,任何軟件故障都可能導致生產停線,因此對代碼質量、故障轉移、網絡安全的要求達到工業級最高標準。

結論

AGV料箱技術不僅僅是為工廠增添了幾臺自動搬運車,它更是一把鑰匙,開啟了物料管理軟件從“記錄型工具”向“驅動型智慧大腦”演進的大門。未來的物流軟件研發,將是軟硬一體、云邊協同、AI賦能的綜合創新競技場。它改變的不僅是物料搬運的方式,更是我們對于物流在智能制造中核心價值的根本認識——物流即信息流,移動即數據,效率即算法。重新認識這一點,是任何投身于該領域軟件開發的企業和個人贏得未來的起點。